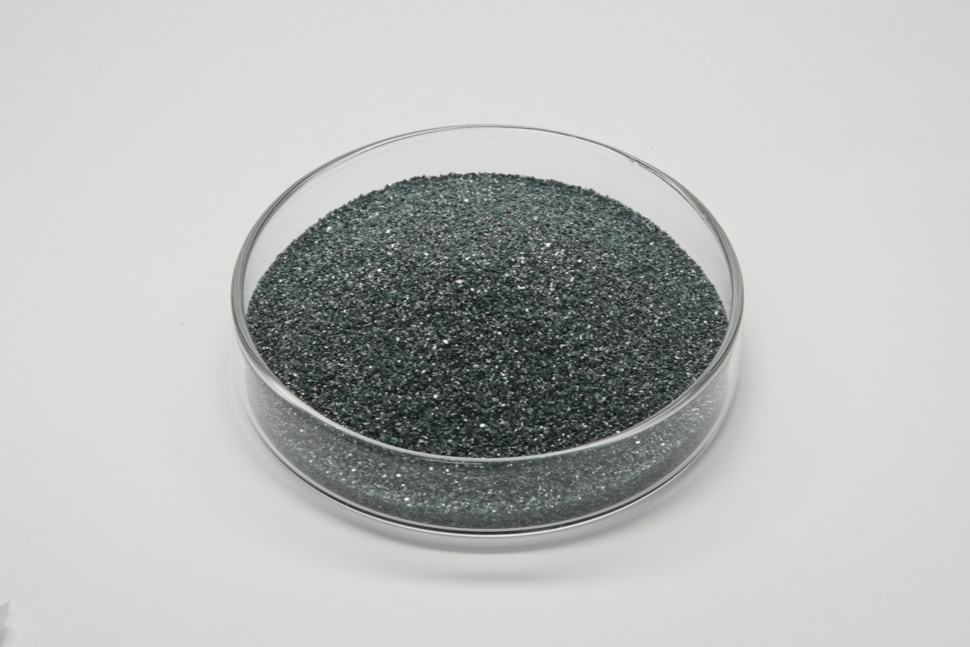

“老陈,这批砂轮有点东西啊!”小王盯着显微镜下的轴承滚道,啧啧称奇,“磨出来的光洁度跟镜面似的,手感滑得能溜冰。”他手里捻着刚下线的轴承套圈,像在鉴赏一件艺术品。在精密轴承的世界里,尺寸精度动辄以微米计,表面质量更是性命攸关。而一种墨绿色的微粉——绿碳化硅(SiC),正凭借它独特的“硬脾气”和“利刃口”,在轴承加工的精密战场上,悄然扮演着“表面魔术师”的角色。

轴承加工这活儿,讲究的是“粗中有细”。车削、热处理后的套圈毛坯,表面粗糙得像砂纸,沟道形状也不够规整。这“毛坯”要变成能在万转高速下安静运转的精密部件,得经历粗磨、精磨、超精磨三重“修炼”。绿碳化硅微粉,正是这修炼路上的“磨砺高手”。它天生一副“硬骨头”,莫氏硬度高达9.5.仅次于金刚石和立方氮化硼;更难得的是,它在高温下依然能保持“硬气”,不像刚玉那样容易“发蔫”。轴承厂的张师傅打趣道:“这绿家伙,磨钢件就跟快刀切豆腐似的,利索得很!”

粗磨:啃下“硬骨头”的开路先锋

面对淬硬轴承钢(硬度HRC60以上)这块“硬骨头”,普通磨料常感力不从心——磨损快、效率低、还容易让工件表面“烧伤”(产生磨削热损伤)。绿碳化硅微粉(常用F36-F80粗粒度)此时大显身手。它那锋利的晶型棱角如同无数微小的“金刚钻”,能高效地啃下坚硬的金属层。其出色的导热性,还能快速带走磨削区的高热,大大降低了工件表面“烧伤”和产生有害残余应力的风险。某大型轴承厂曾做过对比:在同样的外圆磨削工序中,采用绿碳化硅砂轮比传统白刚玉砂轮,金属去除率提高了近30%,砂轮耐用度提升了近一倍,工件表面几乎看不到恼人的“磨削烧伤蓝斑”。“这绿碳化硅砂轮,磨起来‘不粘糊’,散热快,工件不烫手,效率杠杠的!”操作工李班长深有体会。

精磨与超精磨:雕琢“纳米级”光洁的巧匠

当加工进入精磨(F100-F220粒度)和超精磨(F400以细粒度,甚至微米级)阶段,目标转向实现微米级的尺寸精度和亚微米级的表面光洁度(Ra值通常要求0.1微米以下)。此时,绿碳化硅微粉的优势更在于其“脆性自锐”特性。它在磨削压力下会适时地发生微观破碎,不断暴露出新的锋利棱角,避免了普通磨料因钝化而导致的“挤光”现象(钝化的磨粒挤压而非切削金属,导致表面质量恶化、发热剧增)。这就好比雕刻师手中的刻刀,能始终保持锋利,精准地“刮”掉微量的金属凸峰,而非将它们“压”平。在轴承滚道的超精研工序中,采用绿碳化硅微粉配制的油石或研磨膏,能在工件表面产生极其均匀、细密的切削痕迹,配合适当的研磨液和运动轨迹,轻松将表面粗糙度Ra值稳定控制在0.05微米以下,甚至达到镜面效果。精密轴承厂的质检员小刘常对着一排排光可鉴人的滚道感叹:“这绿碳化硅磨出来的活儿,看着就透亮,手指摸上去跟丝绸一样滑溜,一点‘毛刺感’都没有,真绝了!”

珩磨:沟道几何精度的“守护神”

对于圆锥滚子轴承、球轴承等,滚道沟形的几何精度(圆度、波纹度、沟曲率一致性)直接影响着轴承的旋转精度、噪音和寿命。珩磨(Honing)是精修沟道形状的关键工序。绿碳化硅微粉(细粒度或微粉级)在这里扮演着“精雕师”的角色。其颗粒均匀、切削锋利且一致性好,配合特制的树脂结合剂珩磨工具,能极其稳定、可控地微量去除材料,高效修正沟道的微观几何偏差(如微小的椭圆度、棱圆度),显著降低滚道的波纹度(Waviness)。某汽车轮毂轴承生产线在引入绿碳化硅珩磨工艺后,其轴承的振动值(噪音的关键指标)直接下降了一个等级。“以前总有客户抱怨轴承有‘嗡嗡’的异响,换了绿碳化硅珩磨条后,那声音安静得像蚊子哼,良品率也上去了。”工艺工程师老赵颇为自豪。

砂轮维护与“电解修锐”的默契搭档

绿碳化硅砂轮在精密磨削中表现出色,但保持其锋利状态至关重要。此时,“电解修锐”(Electrolytic In-Process Dressing, ELID) 技术成为其“黄金搭档”。绿碳化硅是半导体材料,具有一定的导电性。在ELID磨削中,砂轮作为阳极,在专用电解液和电流作用下,其表面的金属结合剂被选择性地电解蚀除,使得被磨钝的绿碳化硅磨粒能及时脱落,新的锋利磨粒得以“崭露头角”。这个过程就像给砂轮做“实时理发”,能持续保证其锋利度和稳定的磨削性能,尤其适合超精密磨削和硬脆材料加工。在加工高精度陶瓷球轴承或氮化硅轴承套圈时,ELID配合绿碳化硅砂轮几乎是行业标配,能实现纳米级的表面质量和极高的形状精度。“用上ELID,绿碳化硅砂轮就像有‘自愈’能力,磨一整天下来,切削力还是那么稳,砂轮不‘糊脸’,工件不变形,省心又省力。”负责精密陶瓷轴承磨削的王工长总结道。

挑战与未来:更精、更稳、更绿色

尽管绿碳化硅微粉表现卓越,挑战依然存在。追求纳米级表面(Ra<0.01微米)时,如何更好地控制微粉的“团聚”现象,确保颗粒分散绝对均匀?如何在保证极高去除率的同时,将亚表面损伤层(由磨削引起的微观裂纹或塑性变形层)压缩到极限?这些都是研发人员攻坚的方向。纳米级绿碳化硅微粉的稳定制备与应用、更智能化的磨削过程监控与自适应补偿技术,是提升精度的核心路径。同时,环保压力如影随形:优化微粉合成工艺以降低能耗、探索磨削废液(含SiC颗粒和金属屑)的高效净化与资源化回收、开发更环保的研磨介质,都是产业可持续发展的必修课。大型磨具企业的研发主管坦言:“我们现在实验室一大课题,就是怎么让绿碳化硅微粉从‘生’到‘用’再到‘收’,整个链条更干净、更高效。绿色,是未来竞争力的底色。”

回望绿碳化硅微粉在精密轴承加工中的足迹,它已从一种高效的磨料,进化成为塑造极致精度与完美表面的“灵魂工匠”。那墨绿色的微小晶体,在砂轮旋转的呼啸声中、在油石往复的细微摩擦里,以无与伦比的硬度和锋锐,精准地“雕刻”着轴承的每一个关键曲面。当高铁风驰电掣却静谧无声,当精密机床主轴以万转之姿稳定运行,其核心深处,或许正有无数绿碳化硅的“微刃战士”,在磨削的火花与冷却液的浸润下,以纳米级的“削铁如泥”,默默守护着旋转的精准与流畅——它们微小如尘,却锋利如刃,在钢铁的舞蹈中,刻画出精密制造的完美弧线。