咱都知道,现在这科技产品是越来越小巧精悍了,手机、电脑、5G基站、新能源车电池包、LED大灯……功能是强了,可这“火气”也是蹭蹭往上冒!为啥?热量散不出去啊!全靠里面那些塑料、树脂、陶瓷基的复合材料扛着。可这些材料本身,多数都是“闷葫芦”——导热性实在不咋地。工程师们挠破了头:怎么给这些“闷葫芦”开条散热的高速路?加金属片?太重太贵还不好加工。塞石墨烯?成本高得吓人,大规模生产也头疼。

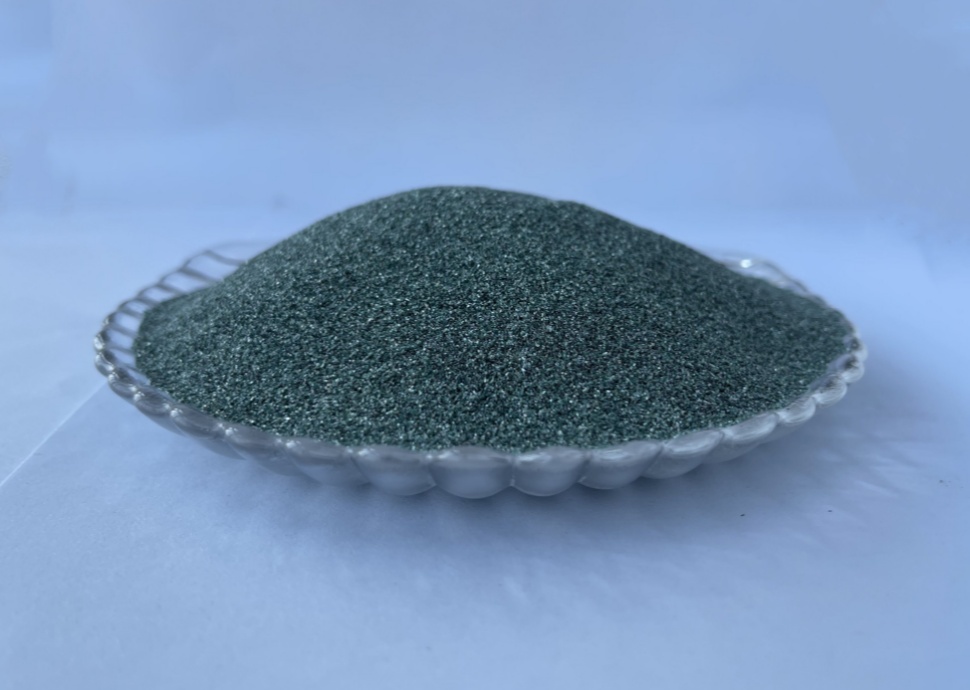

这时候,一种看着不起眼的绿色粉末——绿碳化硅微粉,悄悄走进了大家的视野。嘿,您还别说,这玩意儿往复合材料里一掺和,散热效果那是立竿见影!今天,咱就掰扯掰扯,这绿碳化硅微粉,到底有啥本事,能让复合材料的导热性能“蹭蹭”往上窜?

一、 自身够“硬核”:天生的导热好苗子

绿碳化硅微粉能担此重任,头一条就得夸它自身导热能力极其出色。这可不是吹的,有硬指标:

“钢铁直男”般的导热率: 纯的绿碳化硅晶体,理论热导率最高能达到120-200 W/(m·K) 这个级别!啥概念?比常见的结构钢(~50 W/(m·K))高好几倍,跟铝合金(~200 W/(m·K))旗鼓相当,甚至接近纯铜(~400 W/(m·K))的一半水平了!在非金属材料里,这绝对是顶尖高手。咱们复合材料常用的环氧树脂基体热导率是多少?可怜的 0.2 W/(m·K) 左右!硅橡胶好点,也就 0.3 W/(m·K) 上下。这差距,简直是鸿沟!绿碳化硅微粉,就像在导热沙漠里埋下的一颗颗“绿洲”。

“声子”跑得快: 热量在非金属材料里,主要靠原子晶格的振动波(专业点叫“声子”)来传递。绿碳化硅的晶体结构非常规整、致密,原子间结合力强。这就意味着,声子在它里面跑起来,受到的“阻碍”小,“道路”又宽又直,能跑得飞快、传得远!不像在杂乱的非晶聚合物里,声子像进了迷宫,走两步就撞墙,热量自然堵在里面出不来。李工在实验室就感叹过:“测过加了绿碳化硅微粉的导热硅脂,那热阻下降的曲线,看着是真舒服!”

二、 当好“铺路石”:在基体里架起导热桥

光自己导热好还不行,关键得看它怎么在复合材料里“干活”。绿碳化硅微粉提升导热的核心秘诀,在于它在绝缘的聚合物基体里构建起高效的导热网络通路。这就好比在泥泞的乡间土路上(基体),铺设一条条石子路甚至柏油路(导热通路)。

颗粒够多,路网才密(高填充): 道理很简单,导热颗粒加得越多,颗粒之间接触、搭接形成连续导热通道的机会就越大。绿碳化硅微粉硬度高、耐磨性好,允许进行较高的填充比例(体积分数可达60%甚至更高),而不至于让复合材料的机械性能(特别是韧性)崩盘得太厉害。想想看,路网越密集,热量能走的“捷径”就越多,散热自然越快。张工调配方时深有体会:“以前用氧化铝,加到40%粘度就大的搅不动了,绿碳化硅能怼到55%,导热系数直接翻倍还不止!”

颗粒够细,铺路更匀(粒度与级配):

小颗粒,塞缝隙: 非常细小的微粉(比如几个微米甚至亚微米级),能有效填充到大颗粒之间的空隙里。这就把那些原本被低导热基体占据的“断头路”给连接上了,减少了热流遇到的“死胡同”。

大小搭配,效率翻倍(级配优化): 更聪明的做法是采用不同粒径的绿碳化硅微粉进行级配填充。大颗粒作为主干道骨架,小颗粒填充缝隙充当“连接件”和“路面找平”。这样能实现更紧密的堆积,最大限度减少热阻极高的纯基体区域,导热网络的效率达到最优。王工长调试配方后总结:“用好‘大珠小珠落玉盘’的级配,比单纯用一种粒径,导热能再提升15-20%,粘度还更好控制!”

“身材”好,接触牢(粒形影响): 颗粒的形状也影响它搭桥的本事。相比片状或针状颗粒,等轴状(类球形) 的绿碳化硅微粉更容易在三维空间形成点对点的有效接触,减少接触热阻,构建更均匀的导热网络。气流磨粉碎的绿碳化硅微粉,粒形通常更接近等积形,是优选。想象一下,圆溜溜的石子铺路,彼此贴合紧密;要是形状不规则,缝隙肯定大。

三、 搞好“邻里关系”:界面热阻是关键瓶颈

颗粒自身导热再好,网络搭得再密,如果颗粒和聚合物基体之间“不亲密”,热量在它们接触的界面(interface)传递时就会“卡壳”,形成很大的界面热阻。这是提升复合材料导热性能的最大挑战之一!

天生“高冷”?表面改性来帮忙: 绿碳化硅表面是亲水性的(容易吸附水汽),而很多聚合物基体(如环氧、硅橡胶)是疏水性的,两者“脾气不合”,相容性差。直接混合,界面结合弱,空隙多,热阻巨大。怎么办?表面改性处理是必杀技!

偶联剂“和事佬”: 最常用的就是硅烷偶联剂。它一头(硅氧烷基)能牢牢抓住绿碳化硅表面的羟基(-OH),另一头(有机官能团,如氨基、环氧基)则能与聚合物分子链发生化学反应或强力纠缠。这就相当于给绿碳化硅颗粒穿了件“双面胶外套”,一边粘牢颗粒,一边粘牢树脂,大大改善了界面结合。界面空隙少了,结合紧密了,热量从颗粒传递到基体的阻碍就小了。陈工在产线上验证:“同样填充量,改性过的粉,做出来的导热垫片软硬度更均匀,实测热阻能低10%以上。”

表面包裹“润滑剂”: 有时也会用到脂肪酸等表面活性剂进行包裹,主要改善粉体在基体中的分散性,减少团聚。团聚体内部颗粒接触可能好,但团聚体整体与基体的接触面积小,热阻反而大。分散均匀了,单个颗粒才能更好地发挥导热节点的作用。

四、 实战显身手:哪里需要“退烧”哪里搬

得益于这些特性,绿碳化硅微粉增强的高导热复合材料,正在各个需要“冷静”的领域大显身手:

电子封装与热界面材料 (TIMs): CPU/GPU散热器下的导热硅脂、导热垫片;功率模块的封装绝缘导热填料。要求绝缘、高导热、易施工。绿碳化硅微粉是绝对主力。

LED照明散热: LED芯片产生的热量巨大。用高导热塑料(如PPA、PPS填充绿碳化硅)替代部分金属做灯壳、散热器支架,既轻量化又保证了散热效率。某灯具厂赵总说:“用了绿碳化硅导热塑料,灯珠结温降了十几度,寿命和光衰问题改善明显。”

新能源汽车: 动力电池模组间的导热绝缘垫、电池包壳体材料(轻量化+导热/阻燃)、电机控制器散热部件。安全性和散热需求极高。

5G通信: 基站高频功放器件、天线罩的散热需求迫切。轻质高导热的复合材料是关键。

特种陶瓷基复合材料: 用于高温、极端环境下的散热或热结构部件。

五、 优化无止境:成本与性能的平衡术

当然,用好绿碳化硅微粉也不是没挑战:

成本考量: 高品质的绿碳化硅微粉,特别是经过表面改性、粒度级配优化的,成本比普通矿物填料(如氧化铝、硅微粉)高。需要根据最终产品的性能要求和市场定位,找到最佳的性价比平衡点。孙采购的经验是:“高端电子封装,该用好的绿碳化硅粉不能省;普通结构件散热要求不高的,可以混用或选性价比更高的方案。”

工艺适配: 高填充下,复合材料的粘度会急剧上升,影响注塑、涂布、压延等加工性能。需要优化配方(如搭配少量球形氧化铝降低粘度)、改进工艺(如提高温度、压力)或选用特殊设备。

追求极限: 如何进一步降低界面热阻?开发更高效的偶联剂或表面处理技术?如何设计更完美的颗粒级配和三维导热网络结构?这些都是科研和产业界持续攻关的方向。

结语:小粉末,大能量,为复合材料“清热降火”

绿碳化硅微粉,这抹看似普通的绿色,却蕴含着为现代电子和工业设备“清热降火”的巨大能量。它凭借自身卓越的导热禀赋,通过在聚合物基体中巧妙构建高效的导热网络,并借助精妙的表面处理技术打通关键的“接口”瓶颈,实实在在地将复合材料的导热性能提升了一个甚至几个数量级。

它不是魔法,而是材料科学的智慧结晶。从实验室的配方摸索,到产线上的工艺优化,工程师们不断挖掘着这颗“绿色导热芯”的潜力,让我们的手机不再烫手,让电动汽车跑得更远更安全,让5G信号更稳定,让LED灯光更持久明亮。

下次当你感受到手中电子设备的温润而非滚烫时,或许背后就有无数微小的绿碳化硅颗粒,正在默默架设着无形的“热之桥”,将那些焦躁的热量,平稳地导向远方。这,就是材料的力量,于细微处见真章!在追求更高性能、更小体积、更绿色未来的路上,绿碳化硅微粉这把“导热利器”,只会越来越锋利。