前两天厂里新来的一批白刚玉微粉出了问题,做出来的抛光面总是有划痕。老师傅老张抓起一把粉,在手里捻了捻,又对着光看了看:“这粉啊,粒度太杂了,粗的粗,细的细,能不出问题吗?”这句话让我再次意识到,微粉这个行当,真正的功夫都在“分级”这两个字上。

一粒微粉的“简历”

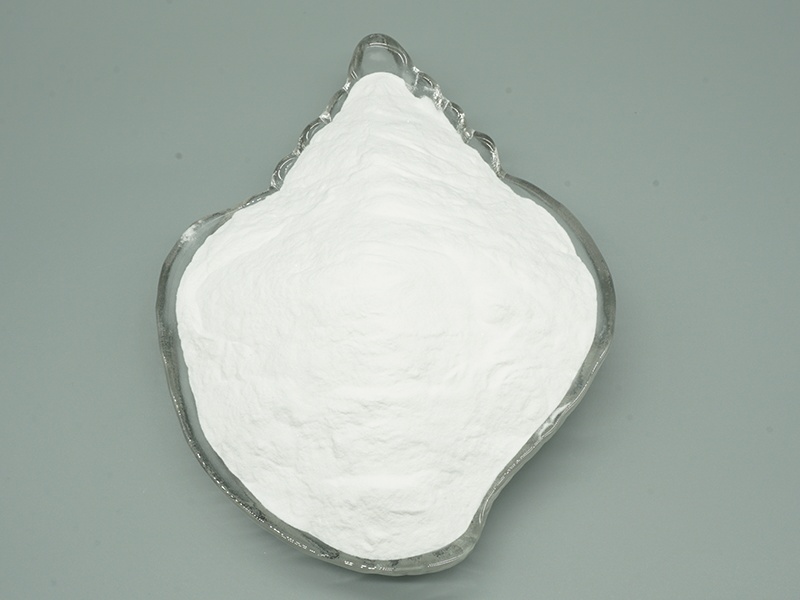

白刚玉微粉,说白了就是白刚玉磨料粉碎到微米级别的产物。每粒直径可能只有头发丝的十分之一甚至更细。但可别小看这些小家伙——它们可是精密抛光、高级研磨的“主力军”。咱们先做个比喻:如果普通的白刚玉磨料是“粗粮”,那么微粉就是经过精细加工的“精米”。而粒度分级,就是把不同大小的“米粒”准确分开的技术。听起来简单,做起来可不容易。一粒直径10微米的粉末,比PM2.5颗粒大不了多少,要把它们按大小精确分类,需要的不仅是设备,更是一整套技术经验。

为啥分级这么要命?

早些年我刚入行的时候也不理解:粉细不就行了,干嘛非要分得那么清楚?后来栽了几个跟头才明白。有一次,我们给一家光学玻璃厂供货,做摄像头镜片抛光。结果人家反馈说抛光效率低,表面还有微划痕。我们排查了半天,最后发现问题出在粒度分布上——虽然标称都是W10(大约10微米),但实际上粉里混了不少5微米以下和15微米以上的颗粒。太细的没切削力,太粗的又划伤表面,难怪效果不好。老张当时指着检测报告跟我说:“看见没?这粒度分布图跟小山似的,两边都有‘尾巴’。好的微粉,分布图得像座陡峰,越尖越好。”那一刻我懂了:在微粉的世界里,“均匀”比“精细”更重要。

分级技术:各有各的“独门绝活”

筛分法:最老土,最基础

说起分级,很多人第一个想到的就是过筛。对于微粉来说,传统的金属丝筛网早就不够用了。现在用的是气流筛和超声波筛分机。气流筛有点像“风吹麦场”——通过气流把细粉吹起来,粗粉沉下去。而超声波筛分机则是在筛网上加超声波振动,防止微粉堵塞网眼。不过说实话,筛分法对于10微米以下的粉末已经力不从心了,因为那么细的粉末容易团聚,就像面粉受潮结块一样,单靠振动很难完全分开。

沉降法:让粉末“游泳比赛”

沉降法:让粉末“游泳比赛”

沉降法的原理很简单:不同大小的颗粒在液体中沉降速度不同。把粉末分散在液体里,大的沉得快,小的沉得慢,在不同时间、不同位置收集,就能得到不同粒度的粉末。听起来简单,但实际操作起来变数很多。液体的粘度、温度、密度,甚至容器的形状都会影响结果。我们实验室的小王做过一个有趣的实验:同样的粉末,在20℃水和25℃水中沉降,得到的粒度分布有明显差异。“水温高,液体粘度小,颗粒沉得快,分级点就偏移了。”他解释说。沉降法最大的优点是分级精度高,特别适合微米级粉末。但缺点也很明显——速度慢,还得处理液体介质,不适合大规模生产。

离心分级:给粉末“坐旋转木马”

离心分级算是沉降法的“升级版”。通过高速旋转产生强大的离心力,让分级效率大大提高。现在的涡轮式气流分级机就是这个原理。这种设备内部有个高速旋转的涡轮,粉末被气流带入后,细粉随着气流从中心排出,粗粉则被甩到边缘收集。通过调节涡轮转速,可以精确控制分级点。我们厂那台德国进口的分级机,操作面板上密密麻麻几十个按钮。老张操作了三年,才摸透它的“脾气”:“春天湿度大,得提高一点转速;冬天干燥,又要调回来。机器是死的,人是活的。”

气流分级:目前的主流选择

现在大型微粉厂最常用的就是气流分级技术。基本原理是利用不同大小颗粒在气流中运动轨迹的差异进行分离。气流分级设备的关键在于“流场设计”——如何创造稳定、均匀的气流场。好的设计,颗粒在设备内能充分分散,按大小“各走各路”;设计不好的,颗粒互相碰撞、团聚,分级效果大打折扣。我们参观过山东一家专门做分级设备的厂子,他们的工程师指着设备内部的导流板说:“这些板子的角度,我们改了十七版。每差一度,分级效率就能差出两三个百分点。”

分级精度:数字背后的门道

说到分级精度,行业内常用“切割粒径”和“分级效率”来衡量。切割粒径指的是50%被分到细粉、50%被分到粗粉的那个临界粒径;分级效率则看粒度分布的陡峭程度。但数字归数字,实际应用又是另一回事。去年我们开发一款用于蓝宝石抛光的新型微粉,实验室检测各项指标都完美,切割粒径D50=1.2微米,分布非常集中。但拿到客户那里试用,抛光效果就是不如日本同类产品。后来我们做了个对比分析,发现差别在“超细粉含量”上——我们的产品中0.5微米以下的超细粉含量比日本产品高2%。别小看这2%,在抛光过程中,这些过细的粉末容易团聚,反而影响抛光均匀性。调整工艺参数,控制超细粉含量后,问题才解决。

实战中的挑战与应对

团聚问题:微粉的“天生缺陷”

微粉因为表面积大,特别容易团聚。想象一下,成千上万的微小颗粒因为静电或表面张力粘在一起,分级设备再先进也分不开它们。对付团聚,常用的方法是添加分散剂或者在气流中加入湿度控制。但分散剂加多了又可能污染产品,影响后续使用。我们摸索出来的经验是:在粉碎环节就控制好,让粉末从“出生”就不容易团聚。

在线监测:让过程“看得见”

传统分级过程中,取样送检往往有滞后,等结果出来,可能已经生产了几吨不合格品。现在先进的生产线都配有在线粒度监测仪,实时监测分级效果。我们厂去年上了一套激光在线监测系统,电脑屏幕上实时显示粒度分布曲线。操作工可以根据曲线变化随时调整参数。负责这个系统的小刘说:“以前是盲人摸象,现在总算‘看见’了。”

能耗问题:被忽视的成本

分级,特别是气流分级,是个“吃电”大户。大型分级机每小时耗电上百千瓦时。如何在保证分级精度的同时降低能耗,是个现实问题。我们做过一个改造:在气流循环系统中增加了热能回收装置,将排出气流的余热用于原料预热,一年下来省了十几万电费。老张开玩笑说:“这不是技术创新,这是被电费逼出来的智慧。”

未来展望:智能化和定制化

我觉得微粉分级技术未来有两个方向:一是智能化,二是定制化。智能化不难理解——通过传感器收集数据,人工智能算法优化参数,实现自适应调节。现在已经有一些实验性生产线,能根据原料特性自动调整分级参数。定制化则更有意思。不同应用对微粉的要求千差万别:抛光半导体晶圆需要极高的纯净度和粒度一致性;而某些特种陶瓷制备,可能反而需要特定比例的粗细搭配。我们最近在和一家研究院合作,开发“功能化分级”技术——不仅按大小分,还能按形状、表面性质分。如果能实现,那将是分级技术的一次革命。

结语:分级的哲学

干了十几年微粉分级,我越来越觉得这不只是技术活,更是一种平衡的艺术。你要在精度和产量之间平衡——精度越高,产量往往越低;你要在质量和成本之间平衡——追求极致粒度分布,能耗和设备损耗就会增加;你甚至要在稳定和创新之间平衡——成熟工艺稳定可靠,但可能错过技术突破。每次站在分级机前,看着那些肉眼看不见的微粒被精确分类,我总会想起老张的话:“分级啊,就像是给人分层次——不能只看个头大小,还得看质地、看用途。把对的粉用在对的场合,这才是真本事。”是啊,在这个追求精细化的时代,能把“细活”做到极致的人,永远有他的价值。白刚玉微粉如此,做人做事,又何尝不是如此呢?