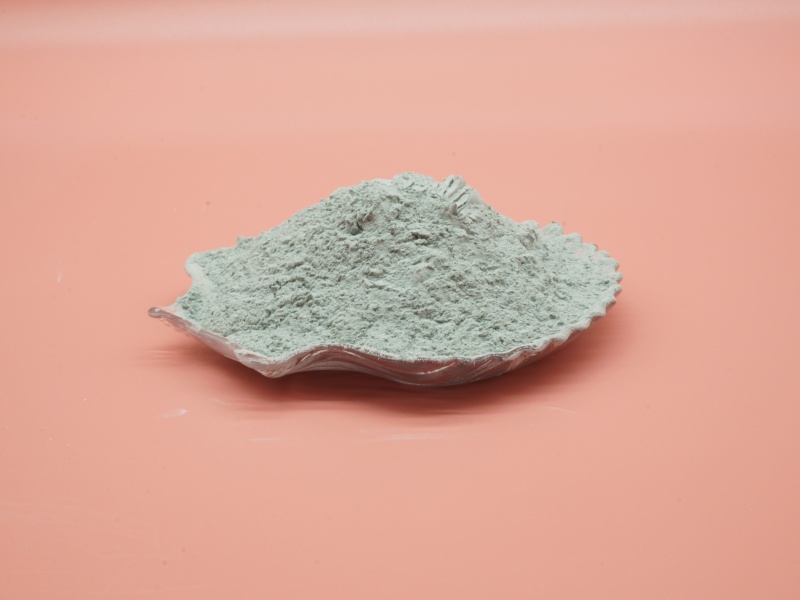

我们厂质检科的老陈,上周又和生产线吵了一架。会议室里嗓门大得我在二楼都能听见:“这批料铁含量又超标!客户是拿去做光伏硅片切割的,你这0.15%的杂质让人家怎么用?”生产主任老王也委屈:“矿石原料就这个品相,我能怎么办?”最后厂长拍了桌子:“都别吵!从明天起,原料检验标准提高一级,纯化工序再加道磁选!”这场面在绿碳化硅行业太常见了。说到底,绿碳化硅微粉这行当,技术核心就八个字:“怎么提纯,如何控质”。纯度差半个百分点,价格能差出三成;粒度分布宽窄几微米,决定你是进光伏车间还是只能做砂轮。今天咱们就掰开揉碎聊聊,这绿色的“钻石粉”是怎么炼纯的,又该怎么管住它的质量。

一、杂质从哪儿来?——追根溯源

绿碳化硅的杂质,可以说从娘胎里就带着。它的原料主要是石英砂、石油焦(或无烟煤),在电阻炉里2000多度高温下合成。杂质来源三条路:一是原料自带。石英砂里的铝、钙、铁,石油焦里的灰分(主要是各种金属氧化物),这是“先天不足”。新疆某矿的石英砂铁含量低,但铝偏高;湖南的砂铝低,铁却又上去了,选原料就跟配中药似的得平衡。二是炉衬污染。电阻炉内衬的耐火材料,高温下多少会剥落掺进去。以前用粘土砖,氧化铝、氧化铁污染严重;现在好厂家都用石墨衬,但石墨本身也含灰分。三是后期加工混入。破碎、球磨、分级这些工序,设备磨损会产生铁屑。别看每次不多,累积起来很可观。“我们测算过,”浙江一家专做高纯微粉的厂长说,“从原料到成品,加工环节能贡献总铁含量的30%以上,防不胜防。”

二、四大纯化技术:各有各的高招

知道了杂质来源,就有了对付它的办法。目前主流的纯化技术是“组合拳”,没有哪一招能通吃。

1. 酸洗法:经典但麻烦

这是最传统、最常用的方法。原理简单:用盐酸、硫酸、氢氟酸等,把微粉表面的金属氧化物杂质溶解掉。特别是除铁(Fe₂O₃)、除铝(Al₂O₃)效果好。但酸洗是个细致活。浓度、温度、时间、固液比,四个参数一个都不能错。浓度低了洗不干净,高了又浪费酸还危险;温度一般控制在60-80℃,太高酸雾大,工人受不了;时间通常4-8小时,要不停搅拌,让酸和每个颗粒都充分“打招呼”。

“我们厂酸洗车间,老师傅凭经验看反应液颜色变化,”山东一家老牌企业技术员说,“颜色从黄红变浅,说明铁溶得差不多了。但这手艺难传承,现在年轻人谁愿意整天闻酸味儿?所以我们上了在线pH和电位监测,用数据说话。”酸洗最大的问题是废水。含酸、含重金属的废水处理成本越来越高。现在环保要求“零排放”或近零排放,不少厂子把酸洗废水循环利用,但杂质会富集,用几轮就得换,终究是笔大开销。

2. 碱洗法:对付特定杂质

酸洗主要除金属氧化物,但有些杂质,像游离硅、二氧化硅,酸拿它没办法,就得请碱(通常是氢氧化钠溶液)出马。碱洗温度更高,往往要煮沸,把那些酸性杂质反应掉。碱洗更适合处理碳化硅含量本身就很高、只是表面有少量硅氧化物包裹的料。它的优点是无铁污染(酸洗有时会因设备腐蚀反引入铁),缺点是同样有废水处理问题,而且对设备腐蚀也不小。

3. 磁选除铁:干净又省事

这是物理法除铁的利器,特别是对付加工过程中混入的机械铁(单质铁或四氧化三铁)。原理简单:让微粉浆料流过强磁场,带磁性的铁屑就被吸走了。磁选设备现在越来越先进。从早期的永磁滚筒到现在的高梯度磁选机,磁场强度能达到2万高斯以上,连弱磁性的氧化铁也能除掉一部分。“我们生产线装了三道磁选,”江苏一家企业的生产主管介绍,“破碎后粗粉先干式磁选,磨成微粉后湿法磁选,酸洗后再来一道精磁选。三道下来,铁含量能从0.25%降到0.08%以下。”磁选的好处是几乎不产生化学污染,运行成本低。缺点是只能除铁(和少数强磁性物质),对其他杂质无能为力,而且设备投资比较大。

4. 浮选法:精细分离

这是从矿物加工借鉴来的技术,利用碳化硅颗粒和杂质颗粒表面物理化学性质的差异,通过添加特定药剂,在气泡作用下实现分离。比如,碳化硅表面疏水性强,而很多氧化物杂质亲水性强。加入捕收剂和起泡剂,通入空气,碳化硅颗粒更容易附着在气泡上浮到液面,杂质则留在矿浆里。这方法对分离碳化硅和游离碳、分离不同粒度的碳化硅也有效果。“浮选工艺控制很微妙,”一位选矿工程师说,“药剂的种类、用量、pH值、搅拌强度、气泡大小,每个因素都影响效果。调得好,纯度能提升一大截;调不好,有用成分也跟着跑掉。”目前浮选在碳化硅微粉行业应用还不算特别普遍,主要是工艺复杂,但对某些特殊高纯需求,它是个重要选项。

三、纯化流程实战:一个典型例子

说了这么多技术,实际生产中是咋组合的?看看某家给半导体行业供货的企业流程:原料预处理:进来的绿碳化硅块先人工拣选,明显低品位、炉芯料(杂质富集区)剔除。然后粗碎。首次磁选:粗破后的颗粒过干式强磁滚筒,去除大块机械铁。酸碱联合洗:细碎至100目左右的粉,进入酸洗槽(盐酸为主,配少量氢氟酸),80℃煮6小时。排酸后水洗至中性,再进碱洗槽(氢氧化钠),煮沸4小时。这叫“酸碱双杀”,覆盖大部分杂质。

二次磁选与分级:洗净的料打成浆料,过三道高梯度湿式磁选机。然后根据客户要求的粒度(比如做抛光用的W7、W10),用离心分级机或水力旋流器分级。后处理与脱水:分级后的微粉浆料,可能再加一道温和酸洗或表面改性处理(如调节pH值,改善分散性)。最后用压滤机或离心机脱水,进闪蒸干燥机。成品筛析与包装:干燥后的粉过振动筛,除去可能团聚的大颗粒,检测合格后,在洁净车间充氮包装。“这套流程下来,二氧化硅加碳化硅总含量能从98.5%提高到99.5%以上,铁铝钙等金属杂质总量控制在0.2%以下,”这家企业的总工说,“但水电汽消耗也上去了,成本比普通工艺高40%。好在客户认,价格也能提上去。”

四、质量控制:不只是最后那一下检测

质量是生产出来的,不是检验出来的。这话在微粉行业尤其对。首先,原料入厂关必须卡死。现在先进企业都要求原料供应商每批附详细检测报告,而且自己要抽检复验。不是不信别人,而是原料波动对后续工艺影响太大。“我们吃过亏,”一位采购经理说,“有一批石油焦灰分超标0.3%,结果成品铁含量怎么都降不下来,整批货降级处理,损失好几十万。”

过程控制要在线化、数据化。纯化工序的关键参数,比如酸洗槽的温度、pH值、电导率,现在都能实时监控,数据接入中控室。一旦偏离设定范围,系统自动报警。“以前靠老师傅巡检,现在靠数据盯屏,稳定性不可同日而语。”一位自动化工程师比较道。粒度控制是另一个核心。微粉的粒度分布(D10.D50.D90)直接决定用途。分级设备(如气流分级机)的转速、风量、喂料速度,必须精确控制。很多厂家会每半小时取一次样,用激光粒度仪快速检测,及时调整参数。

最后才是成品检验。除了常规的化学成分(光谱分析)、粒度分布(激光粒度仪)、磁性物含量,高端的还要测比表面积、颗粒形貌(电镜观察)。但最重要的是应用性能测试。比如切割用的,要上机试切,看切割效率、线痕、崩边情况;抛光用的,要做实际抛光实验,看表面粗糙度。“数据达标只是第一步,好用才是硬道理。”一位质检科长总结。

五、未来方向:更纯、更精、更绿

纯化技术还在发展。几个看得见的趋势:一是 “超纯化”技术,比如高温氯气提纯(在高温下通氯气,让杂质生成挥发性的氯化物跑掉),能把总金属杂质降到百万分之几十(ppm)级别,满足半导体芯片研磨等超高端需求。二是 工艺智能化。通过大数据和人工智能模型,根据原料检测数据自动优化纯化工艺参数,减少人为经验依赖,实现稳定高效。三是 绿色清洁化。研发低毒或无毒的新型提纯药剂,开发更高效的废水处理和资源回收技术,把环保成本降下来。

回到开头老陈和老王的争论。后来厂里真把标准提高了,也加了磁选机。虽然短期成本上升,但三个月后,他们靠更稳定的高纯产品,拿下了一家光伏龙头企业的长期订单。这个故事很有意思。它说明在绿碳化硅微粉这个行业,纯化技术和质量控制,早已不是简单的成本项,而是核心竞争力的来源。你能把产品做多纯、做多匀,决定了你能站上价值链的哪一层。

这活干起来确实不容易,得跟酸碱打交道,得盯着一堆数据,得不断投钱改设备。但话说回来,哪个行当想做好容易呢?越是基础的材料,背后的功夫往往越深。那一把把绿色的粉末里,凝聚的不仅是高温冶炼的能量,更是无数工艺细节的较真和坚持。这或许就是材料行业的魅力所在——把最普通的东西,做到极致,就是不凡。