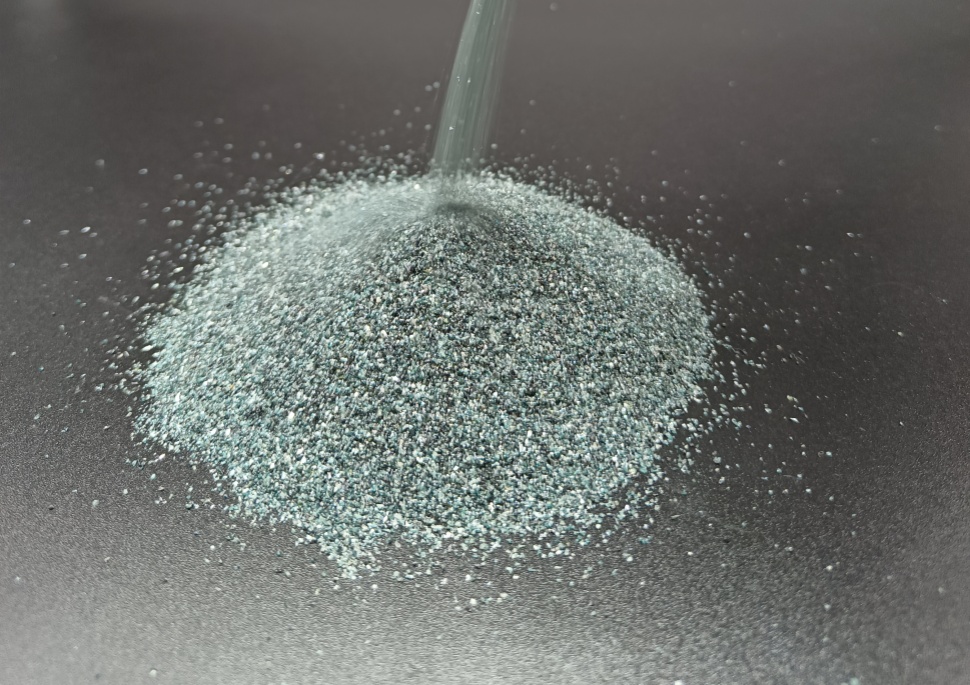

车间里,老张盯着磨床上那块硬质合金工件,眉头紧锁。砂轮嘶鸣,时间一分一秒过去,表面光洁度却总差那么一口气,效率更是提不上来。“这磨削,费时费力还费料,成本压不下来啊!”他忍不住抱怨。此时,技术员小王递来一袋翠绿色的粉末:“张师傅,试试这个,绿碳化硅微粉,调一调用法,兴许管用。”几天后,老张的眉头终于舒展开了——效率上去了,活儿漂亮了,成本也降了。这不起眼的绿粉,究竟藏着什么魔法?

这绿粉,为何天生是块“磨”料?

说白了,绿碳化硅微粉,就是碳和硅在高温电炉里“炼”出来的硬汉。它的本事,首先在一个“硬”字。莫氏硬度高达9.5.仅次于金刚石和碳化硼,寻常金属、陶瓷甚至玻璃,在它面前都显得“软”了。这就像用金刚钻划玻璃——天生的压制力。

光硬还不够,它性子也“烈”。其晶体结构棱角分明,破碎后依然能保持锋利的切削刃口。想象一下,千万把微小却无比锋利的刀刃协同工作,持续切削材料表面,而不是像某些磨料钝化后只能“蹭”或“压”。这千军万马齐挥刀的锋利,正是高效去除材料的根本。

更难得的是,这“硬汉”还相当耐热。在高速磨削产生的高温下,许多磨料强度骤降,甚至发生软化或反应。绿碳化硅却能扛住高温,性能稳定依旧。这保证了在苛刻的磨削条件下,它依然能持续稳定地输出切削力,不会轻易“掉链子”。干我们这行的都清楚,磨削热是影响精度和效率的大敌,绿碳化硅这份“耐热担当”,正是对抗热损伤的关键防线。

磨得好不好,关键看“粉”怎么用

绿碳化硅微粉本事再大,也得用得巧。想真正释放它的磨削潜能,提升效率,这几手功夫得下足:

颗粒大小与分布:兵贵精而不贵多

粒径选择是门学问: 粗粉(如F60-F120)适合大刀阔斧的粗磨、去毛刺,效率高但表面糙;细粉(如F400以细)精修表面,效率低却光洁度高。千万别迷信“越细越好”或“越粗越快”,一定得看准手头是什么“硬骨头”。比如磨硬质合金刀具开刃,F80-F150的微粉往往效率与效果兼得;精研光学玻璃镜片,则需F1000甚至更细的粉。

均匀方显真本事: “铁板一块”的粒径分布最理想。想象一下,如果磨料队伍里“高矮胖瘦”差距太大,干活时高的(大颗粒)可能使太大劲划出深沟,矮的(小颗粒)又使不上力。均匀的颗粒(粒径分布集中,D50值明确)能保证切削作用均匀平稳,既避免局部过度损伤工件,又让每一颗微粉都发挥出应有的切削力,整体效率自然提升。这就像千军万马齐步走,步调一致,力量才能聚焦。

纯度与晶体:内核决定战斗力

纯度是根基: 绿碳化硅含量(通常要求≥98%)越高越好。杂质(如游离硅、碳、铁等)就像队伍里的“老弱病残”,不仅自身磨削能力差,还可能堵塞磨具气孔、划伤精加工表面,甚至在高温下发生反应污染工件。纯度,直接决定了这支“磨削军队”的纯粹战斗力。 你或许会问,纯度真有那么要紧?我见过一家厂子贪便宜用了低纯度粉,结果磨削区黑乎乎一片黏腻,磨具堵塞严重,频繁修整,效率反而大打折扣。

晶体结构是锋芒: 高品质的绿碳化硅微粉,晶体发育完整,棱角清晰锐利。这种天生的“好刀口”,保证了微粉颗粒具有优异的自锐性——即使在磨削过程中棱角发生微量破碎,也能迅速暴露出新的锋利刃口,持续保持高效的切削状态。反之,晶体结构差的微粉,磨几下就变“圆滑”了,只能“磨蹭”,效率直线下降。这就像战士的战斗力,锋利的刀刃才能持续输出伤害。

设备与工艺:好马配好鞍

匹配设备类型: 绿碳化硅微粉广泛应用于各类研磨抛光设备。行星式球磨机、振动磨机里,微粉与工件在密闭空间内剧烈碰撞、滚动;砂轮、砂带、研磨盘上,微粉被牢固把持进行线性切削。不同的运动方式,对微粉的“作战形态”要求不同。 比如游离研磨(如滚筒抛光)需要微粉有良好的滚动性和适度的韧性;固结磨具(如树脂砂轮)则要求微粉形状规整、易于被结合剂把持。选对了形态,才能在其主战场发挥最大威力。

浓度与载荷:力道要恰到好处: 在液体研磨液(如研磨油、水基研磨液)中,微粉的浓度(固含量)至关重要。浓度过低,“兵力不足”,切削效率低;浓度过高,颗粒间容易互相干扰、堆积,反而降低有效切削,增加不必要的摩擦生热,甚至划伤工件。同样,研磨压力(或给进速度)也要适中。压力太小,微粉“吃”不进工件;压力太大,容易造成磨具堵塞、工件表面烧伤、微粉破碎加剧。这力道,讲究的是一个“透”而不“伤”。

冷却与润滑:别让“热”坏了事: 磨削必然生热。绿碳化硅虽耐热,但工件和磨具未必扛得住持续高温。高效、充足的冷却润滑(无论是湿磨用的研磨液还是干磨时有效的通风除尘)必不可少。冷却液能带走热量,防止工件热变形和烧伤;润滑剂能减少微粉与工件间的有害摩擦,让切削更顺畅,同时帮助排屑,防止磨具“糊死”。磨削热若控制不住,轻则影响精度光洁度,重则直接废掉工件——冷却润滑,实为效率与质量的守护神。

“人机料法环”:老师傅的实战心法

看“材”下料: 磨削对象的材质是选择绿碳化硅微粉类型和工艺参数的首要依据。硬质合金、陶瓷、石英玻璃这些硬脆材料,是绿碳化硅的主场。但面对不同的硬度、韧性,具体参数仍需微调。没有放之四海皆准的“神粉”,只有最适合当下材料的“利器”。

循序渐进: 对于要求高精度和高表面质量的工件,采用“由粗到细”的分级磨削策略是明智之选。先用较粗的绿碳化硅微粉高效去除余量,再逐步换用更细的微粉进行精磨和抛光。这比试图一步到位用细粉磨到底,综合效率要高得多。

善用“混合”增效: 在某些特殊应用中,将绿碳化硅微粉与其他类型磨料(如金刚石、氧化铝)或添加剂(如表面活性剂)进行科学复配,可以取长补短,实现“1+1>2”的效果。例如,在硬质合金研磨中加入少量金刚石微粉,能显著提升对粘结相的去除效率。

当老张掌握了这些门道,绿碳化硅微粉便不再是简单的绿色粉末。精心选择的粒径均匀的微粉,在恰当的浓度和压力下,被冷却液充分包裹着,在砂轮表面形成一层高效、锋利的“微切削层”。工件表面材料被快速、均匀地去除,磨削火花变得短促而规律。原本需要反复修整砂轮、小心翼翼推进的工序,变得流畅高效。加工时间缩短了,表面质量反而更上一层楼,砂轮寿命也因磨削热的有效控制而得以延长——效率的提升,最终体现在成本实实在在的下降上。

绿碳化硅微粉提升研磨效率,本质是一场对材料特性、物理规律与工艺智慧的深度协同。从微粉自身的“硬、利、稳”的卓越禀赋,到粒径纯度等核心指标的精挑细选,再到与设备、参数、冷却及工件特性的精准匹配——每一个环节的优化都是效率链条上不可或缺的一环。当工人理解了手中这抹翠绿所蕴含的能量,并懂得如何恰到好处地驾驭它时,机器的嗡鸣便谱写出高效与品质的双重乐章。