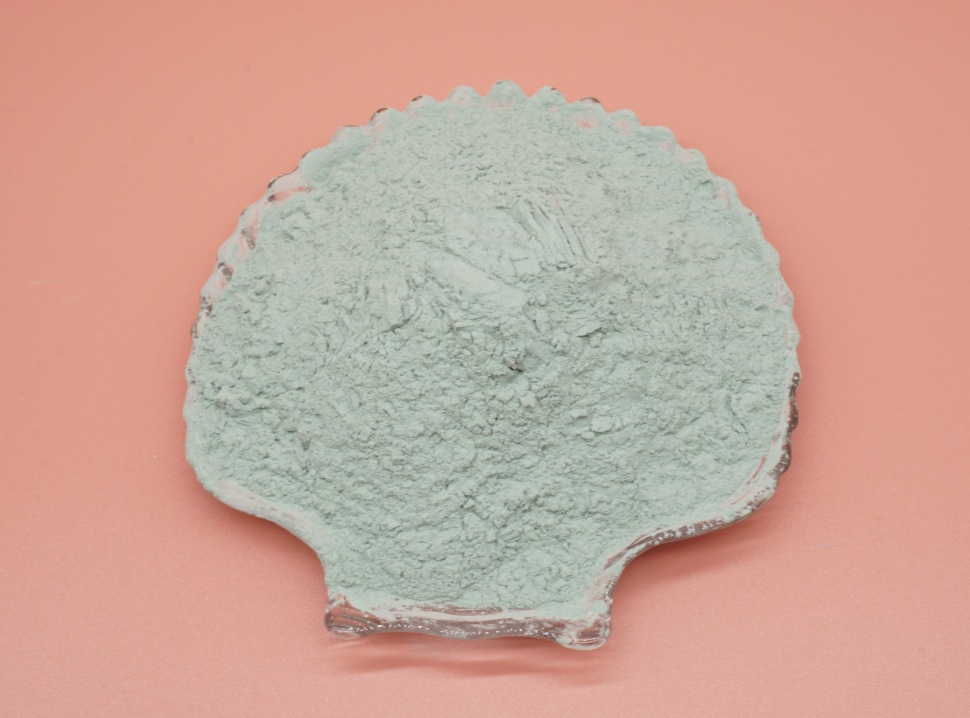

走进任何一家做硬质合金加工或者光伏硅片切割的车间,你大概率会听到一种特殊的“嘶嘶”声——那是绿碳化硅微粉正在工作的声音。这种墨绿色的粉末,看起来平平无奇,握在手里甚至有点扎手,但在材料加工的世界里,它可是名副其实的“效率加速器”。前些日子和一位做了二十多年陶瓷加工的老师傅聊天,他说:“早些年我们用普通砂轮,磨一个陶瓷密封环要半个多小时,还经常崩边。换成绿碳化硅砂轮后,时间缩短到十分钟,精度还上去了。”这背后,绿碳化硅微粉功不可没。今天咱们就聊聊,这小小的绿色粉末,究竟是怎么帮我们提升加工效率的。

一、绿碳化硅微粉的“天生优势”

绿碳化硅这家伙,从出生就带着“效率基因”。它的莫氏硬度高达9.2-9.3.仅次于金刚石和立方氮化硼,比常见的氧化铝(刚玉)硬多了。这意味着它在切削、研磨时能保持锋利的“牙齿”,不容易钝化。但光有硬度还不够,它的脆性恰到好处。在加工过程中,颗粒会适度破碎,不断露出新的锋利棱角,这叫“自锐性”。好比我们用铅笔写字,笔尖磨钝了,削一削又能继续用。绿碳化硅微粉在加工中就是这个道理——旧的刃口磨损了,新的刃口马上露出来,始终保持高效的切削能力。相比之下,有些材料太韧,磨钝了就一直在那“磨洋工”;有些又太脆,一用就全碎了。

热导率是它的另一个法宝。绿碳化硅的热导率很高,加工时产生的热量能快速从切削区传导出去,避免工件局部过热。这一点在加工硬质合金、陶瓷这些对温度敏感的材料时特别重要。过热不仅会影响加工精度,还可能改变工件材料的性能。这些特性让绿碳化硅微粉成了提升加工效率的“潜力股”。但潜力要转化为实际生产力,还得看怎么用好它。

二、提升效率的三大路径

第一招:选对粒度,事半功倍

绿碳化硅微粉的粒度可不是越细越好,得看具体加工任务。一般来说,粗加工阶段用粗粒度(比如F80-F120),能快速去除大量材料;精加工阶段再用细粒度(F400以上),获得好的表面质量。这个道理看似简单,但很多小厂就是“一根粉打天下”,结果要么效率低下,要么精度不够。

我见过一家做硬质合金刀具的厂子,他们设计了一套“粒度梯度”方案:粗开刃用F100的微粉,快速成型;精磨用F240的,提高精度;最后抛光用F800的。这样整个加工时间比原来缩短了30%,刀具寿命还提高了15%。车间主任笑着说:“这就跟吃饭一样,先大口吃个半饱,再细嚼慢咽,最后喝口汤顺顺,整个流程才顺畅。”

第二招:结合剂匹配,发挥最大效能

微粉再好,也得通过结合剂“团结”起来才能工作。常用的结合剂有陶瓷、树脂、橡胶等,选哪种大有讲究。

陶瓷结合剂砂轮硬度高、耐高温,适合高效率的重负荷磨削,比如平面磨削。但它比较脆,不适合做复杂形状的砂轮。树脂结合剂有弹性,能吸收振动,加工出的表面质量好,适合工具磨、刃磨这些精度要求高的场合。不过它的耐热性差些,不能长时间连续重负荷加工。有家玻璃加工企业曾经在这方面吃过亏。他们用陶瓷结合剂的绿碳化硅砂轮磨削光学玻璃,效率是高,但崩边率一直下不来。后来换成弹性更好的树脂结合剂,虽然单次去除率略低,但整体合格率上去了,综合效率反而提高了20%。技术员总结道:“有时候,退一步是为了进两步。”

第三招:优化加工参数,找到“甜蜜点”

同样的砂轮,不同的用法效果天差地别。砂轮线速度、工件进给速度、切削深度,这几个参数得找到一个最佳平衡点——我们管这叫“甜蜜点”。

线速度太低,微粉的切削能力发挥不出来;太高了又可能烧伤工件表面。进给速度太慢,效率低;太快了,砂轮容易堵塞,质量下降。这里面有很多经验性的东西,但现在已经可以通过数据积累找到规律。有个做石英晶体加工的厂家,他们在机床上装了功率监测系统,通过监测主轴功率变化来判断加工状态。当砂轮开始钝化时,切削阻力增大,功率会上升。他们设定了预警值,一旦功率超过阈值,就提示操作员调整参数或更换砂轮。这套系统让他们把砂轮的使用效率提高了25%,避免了无效加工时间。

三、应用实例:看得见的效率提升

在光伏行业的硅片切割上,绿碳化硅微粉扮演着关键角色。多晶硅锭硬度高、脆性大,切割起来很考验技术。现在主流的金刚线切割技术,就是在钢线上固结绿碳化硅微粉。它的硬度足以切削硅材料,适中的脆性又能保证切割过程中微粉适度破碎,不断露出新刃口某光伏企业做过对比测试:用传统的砂浆切割法,切一片硅片要8-10小时,切缝宽,材料损耗大。改用绿碳化硅微粉的金刚线切割后,时间缩短到2-3小时,切缝变窄,每公斤硅料能多产出20%的硅片。车间经理指着生产线说:“看到这些绿色浆料没有?那就是‘效率’的颜色。”

在硬质合金加工领域,绿碳化硅微粉更是如鱼得水。硬质合金主要由碳化钨和钴组成,硬度极高,普通磨料很难对付。绿碳化硅不仅能高效切削,而且和硬质合金的化学相容性好,不会发生不良反应。一家硬质合金刀具厂做过工艺革新:原来用普通氧化铝砂轮磨削刀具,一个刀片要磨5分钟,砂轮磨损快,经常要修整。改用绿碳化硅砂轮后,时间缩短到2分钟,砂轮寿命延长了3倍。关键是加工出的刀具刃口质量更好,使用寿命也提高了。老板算了一笔账:虽然绿碳化硅砂轮单价贵30%,但综合成本反而降低了15%。

在陶瓷加工方面,绿碳化硅微粉的效率优势也很明显。工程陶瓷像氧化铝、碳化硅陶瓷,硬度高、耐磨,但加工困难。传统方法加工一个陶瓷密封环要多次装夹、多道工序。现在用专门设计的绿碳化硅砂轮,可以实现高效深磨,一次走刀完成粗精加工。有个做机械密封的厂家,他们用绿碳化硅微粉砂轮加工碳化硅陶瓷密封环,把原来的五道工序合并为两道,加工时间从45分钟缩短到18分钟。更妙的是,由于绿碳化硅的热导率高,加工时温度控制得好,陶瓷表面几乎看不到微裂纹,产品合格率从85%提到了96%。

四、面临的挑战与未来方向

当然,绿碳化硅微粉的应用也不是一帆风顺的。最大的挑战来自成本压力——光伏行业的价格战已经白热化,倒逼切割微粉成本不断下降。另一方面,新材料的出现也在挤占它的市场空间,比如金刚石微粉在某些超硬材料加工中表现更出色。环保压力也不小。绿碳化硅生产能耗高,加工过程中产生的废粉回收处理也是个问题。有远见的企业已经开始布局循环经济,把用过的微粉回收、提纯、分级,重新利用。虽然技术难度大,但这是必然方向。

未来,绿碳化硅微粉的效率提升可能会朝几个方向发展:一是功能化。通过表面改性,让微粉不仅具备切削能力,还能在加工过程中起到润滑、降温甚至修复作用。比如有的研究团队在尝试给微粉表面包裹一层纳米材料,使其在切削时能释放润滑成分。二是智能化应用。结合传感器和人工智能,实时监测加工状态,动态调整微粉的供给量、切削参数,实现自适应加工。已经有企业开始尝试在磨床上安装声发射传感器,通过分析切削声音来判断微粉的切削状态。三是复合化。把绿碳化硅微粉和其他材料复合,取长补短。比如和金刚石微粉按一定比例混合,既能保持高效率,又能降低成本。

说到底,绿碳化硅微粉提升加工效率的本质,是材料科学、工艺技术和应用智慧的有机结合。它就像一位经验丰富的老工匠——既有足够的硬度啃下硬骨头,又有恰到好处的脆性保持锋利,还有良好的导热性避免“火上浇油”。

在制造业追求高效率、高质量、低成本的今天,绿碳化硅微粉的价值会越来越凸显。但真正用好它,需要我们从单纯的材料采购转向工艺优化,从凭经验操作转向数据驱动,从关注单价成本转向关注综合效益。下次当你听到那熟悉的“嘶嘶”声时,不妨想一想:这绿色的粉末不仅是在切削材料,更是在切削时间、切削成本。在这个意义上,每一克绿碳化硅微粉,都是制造业效率革命的参与者。而如何让它发挥最大效能,则是摆在我们每一个从业者面前的长期课题。